张璧光1 宁炜2

(1北京林业大学材料学院 100083;2清华同方人工环境有限公司热泵技术研发部 100083 )

摘 要:本文着重从木材干燥能耗的角度对常规蒸汽干燥、除湿干燥以及二者的联合干燥进行了实验研究,实验表明了除湿干燥比较节能,但干燥周期长,联合干燥虽然比除湿干燥的能耗高,但比蒸汽干燥节能约27%,干燥周期比除湿干燥缩短了近一半,与蒸汽干燥时间基本相同,由此说明了联合干燥的优越性。

关键词:蒸汽干燥;除湿干燥;联合干燥;木材;实验研究

Experimental study on energy consumption of conventional steam-Dehumidification combined drying wood

ZHANG Bi-guang1 NING Wei2 ZHOU Yongdong3

(1 Beijing Forestry University Material Science and Technology Institute 100083;

2 Tsinghua Tongfang Artificial Environment Co. LTD. Heat Hump Technology Department 100083)

Abstract:It studies on conventional steam drying, heat pump (dehumidification) drying and steam- heat pump combined drying, It indicates that heat pump (dehumidification) drying consumes the least, but its drying period is the longest, and that combined drying consumes more than the dehumidification drying, but less than the steam drying by 27.3 percent, and comparing with the dehumidification drying’s period, its period decreases by half, this shows the superiority of combined drying.

Keywords: Steam drying dehumidification drying Combined drying Wood Test of energy consume

1.引言

木材干燥是木材加工企业能耗很大的工序。传统的干燥方法是用蒸汽为热源的蒸汽干燥,由于干燥室换气热损失大,能量的利用率低,在^仅30%左右[1]。除湿干燥几乎没有排气热损失,是一种节能的干燥技术,与蒸汽干燥相比其节能率在40%左右[2],但常规制冷工质供风温度低、干燥周期长、生产效率低。而联合干燥很大程度上能实现节能和提高生产率的统一,同时,联合干燥又符合国际干燥技术的创新发展趋势。

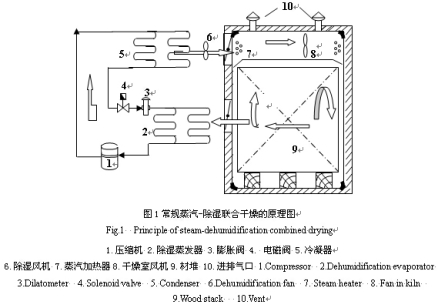

本文着重从木材干燥节能的角度,对常规蒸汽干燥、除湿干燥及二者联合干燥进行了对比实验,实验装置原理见图1。

2 实验材料与方法

2.1 实验材料与设备

试材为马尾松,材积2m3,木材基本密度 0.431t/m3 ,材厚 30mm,木材初含水率50%;干燥试验在北京林业大学干燥试验室进行,除湿机GGS-2/1,压缩机额定功率为N=1.1kW,制冷量为Q0=4.5kW,除湿风机的功率Nc=0.285kW,风机的风量Va=2×103 m3/h,辅助加热器的功率Nd=6kw,制冷工质 R22。蒸汽干燥系统试验室用热油系统来代替,热油系统是RY–72电加热油炉供应,油泵为YG40-125(Ⅰ)型,其额定功率为1.5kW,循环泵额定功率为2.2kW,电加热管为12kw/380V共6个;干燥室为金属壳体,风机布置为顶风式,功率Ns=1.1kW,共2台。

2.2实验方法与测试项目

⑴ 干燥室平均温度Tm 干燥室内空气的温度用SWB型数值温度计测量,平均每两小时记录一次。然后取每个干燥工艺阶段记录的干燥室温度的平均值作该阶段干燥室的Tm值。

⑵ 干燥室内空气的相对湿度φ,用SWSM-2型湿度仪测定。

⑶ 木材含水率W 木材含水率采用ST-85型数值式木材测试仪,布置在材堆不同的位置,取每个干燥工艺段干燥结束时四个含水率测点的平均值,并且用称重法求得的检验板含水率作适当的修正。

⑷总除湿量M0 即是干燥室内湿空气通过除湿机降温排出的所有水分量。它由水桶或别的容器收集定时称重,并统计每个干燥段的总除湿量。

⑸ 除湿干燥能耗测试 除湿干燥的能耗用功率表测试。

⑹ 蒸发、冷凝压力和蒸发、冷凝温度 除湿机工作过程中,用高、低压表每半个小时读一次数,取每个除湿段的平均值。

⑺ 蒸发器前后的温度和冷凝器前后的温度 除湿机工作时,利用温度传感器每半个小时记一次数,取每个除湿段的平均值。

(8)干燥室排气量、排气时间及排气温度。

3除湿干燥试验及能耗分析

3.1除湿能耗与回收能量分析[3~5]

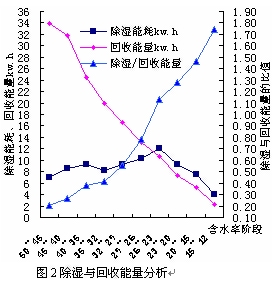

马尾松干燥过程中除湿能耗与回收能量随木材含水率阶段变化关系如图2。除湿机回收的能耗包括:①湿空气中水蒸汽流经蒸发器时冷凝为水而放出的汽化潜热;②冷凝水降温放出的热量;③流经蒸发器的空气放出的热量。由图2可以看出干燥初期除湿能耗与回收的能量相比,除湿能耗很少,到了含水率阶段26%~23%时除湿能耗与回收的能量接近,进一步过次纵轴线,可以看出当含水率为23%时除湿消耗的能量与回收能量相等,木材含水率在23%以下,除湿消耗的能量就大于其回收的能量,说明在含水率23%以下除湿不合算。

3.2除湿干燥总能耗分析[2\6\7]

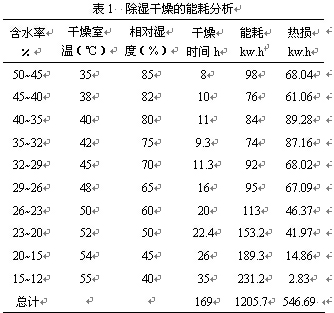

马尾松除湿干燥周期为12.83天,干燥过程中单位总能耗随木材含水率的变化关系如表1。从表中数据可看出,除湿干燥过程中,木材从含水率50%干燥到23%,每m3木材约消耗188.9kW.h的电能。平均每降低1%的含水率消耗6.99kW.h的电能。进一步从含水率23%干燥到终含水率12%,需要再消耗200.3kW.h的电能。平均每降低1%的含水率消耗18.20kW.h的电能,为干燥前期的2.6倍。

以上数据也说明除湿干燥在后期是不经济的。从而影响了它的推广应用。因此除湿干燥用作预干或与其他能源联合干燥更合适。

4.蒸汽干燥试验及能耗分析[5,6,8]

马尾松蒸汽干燥周期为7.04天,干燥过程中每个放出的热干燥工艺阶段能耗与排气热损的失如表2。

从表2可知,蒸汽干燥每个阶段排气热损失都是非常严重的,每个阶段排气热损失的总和为546.69kW.h,干燥过程总的能耗为1205.7kW.h,可以算出排气热损失占干燥过程中总供给能量的546.69/1205.7=45.3%。可见蒸汽干燥排气热损失很大,造成能量的极大浪费。

5.蒸汽-除湿联合干燥试验及能耗分析[2、6、8]

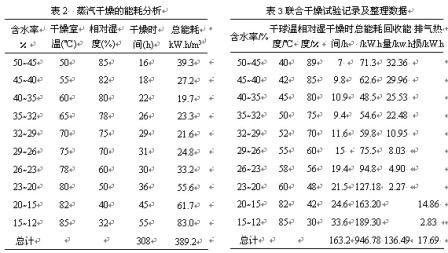

马尾松联合干燥周期为6.80天,干燥过程中的试验记录及整理数据如表3:从表中可以看出联合干燥的总能耗为946.78kW.h,干燥过程中回收的总能量为136.49kW.h,占整个干燥过程中总供给能量的136.49/946.78=14.4%,整个过程中排气热损失为17.69kW.h,占干燥过程中总能耗的1.9%。

由此可以看出虽然联合干燥过程中有排气热损失,但占整个过程中总供能的比例很小,与蒸汽干燥相比,联合干燥的排气热损失几乎可以忽略不计,大量节约了能量。并且联合干燥的周期比除湿干燥的周期缩短了近一半。由此可以看出联合干燥的优点。

国际干燥咨询委员会主席,国际干燥界权威性杂志“Drying Technology”主编、加拿大的A.S Mujumdar教授在谈到干燥技术的创新时曾指出:创新干燥设备已由单一的干燥参数(视为稳定)的粗放型,逐渐过度到由多种干燥设备、不同干燥参数(非稳定)下、多级组合而成的智能型、^型干燥。[11]

蒸汽-除湿联合干燥符合国际干燥技术的创新发展趋势。因此,今后联合干燥必将有更大的发展。

6.结束语

热泵(除湿)干燥是一种节能的干燥技术,但是由于用R22作工质干燥室温度低,延长了干燥时间,降低了生产率,如果改用高温制冷工质可明显缩短干燥时间。而常规蒸汽干燥虽具有技术成熟、干燥周期短、适应性强等诸多优点,但能量的利用率低。联合干燥能避其缺点,而扬其优点,因此联合干燥是今后干燥技术发展的趋势。

从上面三种干燥方式的能耗分析中可以看出,除湿干燥的能耗少,但其周期长;蒸汽-除湿联合干燥的能耗比除湿能耗高18%,但比蒸汽干燥节能27.3%,且干燥周期比除湿干燥缩短了近一半,与蒸汽干燥基本相同,由此从试验方面说明了联合干燥的优越性。

参考文献

[1] 何定华. 锯材干燥节能途径的探讨. 林产工业,1998(1):23~25

[2] 张璧光等. 除湿干燥的节能分析. 林产工业,1995,2(6):35~38

[3] 张璧光,李贤军. 椴木除湿干燥能耗分析. 林产工业,2004,(2)

[4] 朱政贤主编. 木材干燥. 北京:^林业出版社,1992

[5] 张璧光主编. 热工学. 北京:^林业出版社,1992

[6] 张璧光,赵忠信. 降低木材除湿干燥能耗初探. 木材工业,1998,12(4):34~37

[7] Paul.B,et.al,Heat pump dehumidifier drying technology—status ,potential and prospects,7th International Energy Agency Conference ,Beijing,2002:219~230,

[8] Y. Xie, B. Zhang, J. Chang, G. Huo, P. R. China The Development and Experiment of Dehumidification Wood Dryer with Multi-Function 2001,3(2):158~161

[9] A.S.Mujumdar and L.Passos. Drying innovation technology and trends in research and development.1999 the first Asion-Austrialia drying conference,1999,4~14

免费热线: 400-8585-815;总机:0519-88930188

24小时咨询热线

厂区地址:常州市新北区科技大道3号

地址

传真:0519-88930288 ;EMAIL:2002@czxf.cn

邮箱传真